リチウムイオン電池材料のひとつである導電助剤について、簡単に解説します。

導電助剤とは

導電助剤は、英語でいうと ”conductive additives” です。

conductiveは、導電性のある、伝導性のある、という意味の形容詞です。

additiveは添加物、添加剤

conductive additivesはそのまま、導電性のある添加剤(複数形)となります。

導電助剤は、正負極活物質の電子伝導性を向上するために加えられます。

電池材料のごくわずかな割合ですが、電池の総合的な性能向上に不可欠なキーマテリアルです。

導電助剤の役割

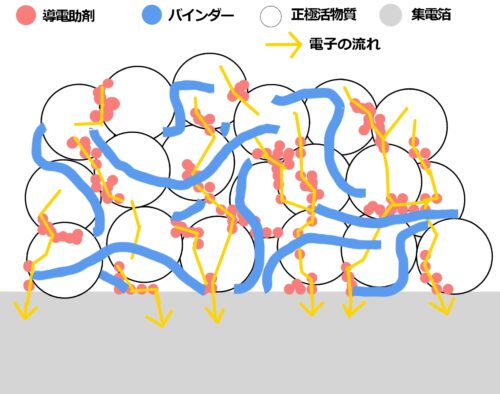

電極は通常、正極・負極の活物質、導電助剤、バインダーなどを溶媒と混合したペースト(スラリー)を正極・負極の集電箔に塗布して結着させます。

活物質は電池性能において最も重要な材料ですが、導電性が低く、単独では本来の電池容量を発揮できません。それを補うのが導電助剤です。

正極と負極の比較

導電助剤は、正極だけではなく負極にも用います。

| 項目 | 正極 | 負極 |

|---|---|---|

| 活物質の導電性 | 低い(特にリチウム金属酸化物系) | 比較的高い(黒鉛など) |

| 導電助剤の必要性 | 高い | 比較的少ない量で済むが重要 |

| 使われる導電助剤 | CBがメイン、CNT/グラフェンを補助的に | CBやCNT、膨張対策ならCNFや柔軟材料 |

→ 負極は“量は少なめ”でも、性能のボトルネックになるので重要。

イメージとしては、電流が流れにくい(抵抗が高い)活物質の粒子の間に道や橋をかけて、電流を流してあげる役割です。

添加される量はごくわずかですが、電池性能の向上に重要な役割を果たしています。

導電助剤の種類~なぜカーボンか

リチウムイオン電池の導電助剤には主にカーボン(炭素材料)が用いられます。

理由は、電気伝導性、化学的安定性、コスト、比表面積、構造のバランスが非常に優れているからです。

高い導電性

グラファイト、カーボンブラック、カーボンナノチューブなど、炭素材料は優れた電気伝導性を持ちます。これにより、活物質(正極・負極)間で電子を効率よく移動させることができます。

化学的安定性

リチウムイオン電池が動作する高電圧・高温環境でも、カーボンは比較的安定していて副反応を起こしにくいです。

コストが安い

金属や特殊材料に比べて安価で、大量生産にも向いています。

比表面積が高い

カーボンブラックなどはナノサイズで高い表面積を持ち、電極材料との接触面積を広く取ることができます。これにより電子の伝達効率が上がります。

柔軟な構造設計が可能

カーボンナノチューブやグラフェンなどは柔軟性・強度があり、電極の機械的強度を補ったり、電子の通り道を立体的に作ることもできます。

カーボン材料の特徴と使い分け

カーボンブラック(CB)

・粒子が非常に細かい

・比表面積が大きく、活物質との接触性が良い

・安価で量産性が高く、もっとも広く使われる

黒鉛(グラファイト)

・カーボンブラックより凝集しにくい

・結晶性が高く、導電性が安定

・CBより比表面積が小さく、やや高価

カーボンナノチューブ(CNT)

・シート状のグラフェンが円筒状になったナノマテリアル

・非常に高い導電性と機械的強度

・分散が難しい(均一に混ぜにくい)、非常に高価

カーボンナノファイバー(CNF)

・CNTに似た繊維状構造だが、太く短い(直径数十〜数百nm)

・比較的安価でCNTほど高機能ではないが扱いやすい

・コストと性能のバランス重視用途

グラフェン

・単層の炭素原子シート(2D材料)

・非常に高い電子移動度と機械的強度

・製造コストが高い(品質・量産性の課題)

VGCF(Vapor Grown Carbon Fiber)

・繊維状の構造をもつ繊維系導電助剤 人口炭素繊維

・電子が“直線的”に通れる → 電子の移動が速い

・CNTほど高価でもなく、CBより少量で効果を出しやすい

・攪拌条件の最適化が必要 膨張クラックが入りやすい

比較表

| 材料 | 導電性 | コスト | 分散性 | 機械強度 | 使いどころ |

|---|---|---|---|---|---|

| カーボンブラック | ◎ | ◎ | △ | △ | 標準用途、安価 |

| 黒鉛 | ○ | ○ | ○ | △ | 高容量用途 |

| CNT | ◎◎ | × | △ | ◎ | 高性能・高耐久 |

| CNF | ○ | △ | ○ | ○ | コスパ良い高性能 |

| グラフェン | ◎◎ | × | △ | ◎ | 研究・次世代用途 |

| VGCF | 〇 | △ | △ | ◎ | コスパ良い高出力 |

カーボンブラック(CB)とカーボンナノチューブ(CNT)は、それぞれ得意なことが違うので組み合わせて使うと良いとこ取りができます。

カーボンナノチューブ(CNT)とは

カーボンナノチューブ(carbon nanotube、略称CNT)は1991年に日本で発見されました。炭素原子で構成された直径1ナノメートルのチューブ(筒)状の物質です。鋼鉄をはるかに上回る強度、金属並の電気伝導性、銅以上の熱伝導性があり、アルミより軽い、耐熱、化学的安定など、多くの優れた特性をもっています。

導電助剤としては高価ですが、カーボンブラックの約20%量で同等の性能を得ることができます。削減された導電助剤量スペースに活物質を追加できるため、結果的にエネルギー密度や価格競争力が向上します。

また、CNTはシリコン系材料を用いた際の膨張を防ぎ、バッテリー寿命に貢献します。シリコン系材料の必要性が高まるにつれ、シリコン系材料に適した導電助剤やバインダーの需要もさらに高まっていくでしょう。

ストラクチャーと分散

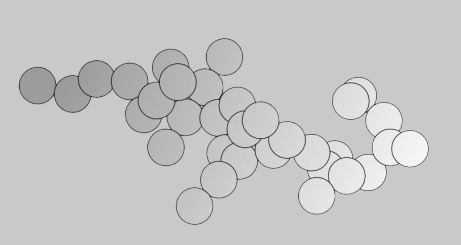

ストラクチャーとは、粒子が結合し連鎖状に繋がって形成された構造です。

この連鎖状の繋がりが活物質の粒子間をつないだり、包み込んで接触抵抗を下げたりして、電子がスムーズに流れるネットワークができます。

ストラクチャーが悪いと導電助剤がバラバラに点在して電子が行き止まり、流れが切れてロスが発生します。

分散とは、導電助剤をスラリー中で均一に細かくばらすことです。

分散方法は、溶媒(NMP、水系、溶剤系など)、超音波分散、ビーズミルなど機械処理、凝集を防ぐ分散材添加などがあります。

分散が悪いと、助剤がダマになって部分的にしか効かず、電子の流れるネットワークがない場所ができてしまいます。

バインダーと導電助剤の関係

バインダーは導電助剤を邪魔しないのか?

邪魔になることもあります。

互いに別の役割を同じ場所で行っているからです。

・バインダーが導電助剤を包み込んで活物質と接触しにくくなる

・バインダー自体は絶縁体(電気を流さない)ので導電助剤の間に入って抵抗を増やしてしまう

しかしバインダーがないと電極が崩れて結果的に導電性も落ちます。

バインダーの種類と量、導電助剤との相性のバランスが重要です。

導電助剤開発の今後

CNTベースの導電助剤市場は、2027年には19億1000万ドルへ拡大すると予想されています。2021年比で5倍以上の成長となり、期待されます。

2021年導電助剤シェアの主な企業名

- デンカ(日本)

- 天奈科技(中国)

- 青島昊鑫新能源

- LG Chem(韓国)

- Imerys Graphite & Carbon(ベルギー)

昭和電工パッケージングも入っていたのですが、昭和電工がレゾナックとなったためレゾナック・パッケージングとなり、大日本印刷に買収され「株式会社DNP高機能マテリアル彦根」になったようです。DNPはリチウムイオン電池の外装材のシェアがあるので、両者が強みを合わせて競争力アップすると、いいですね。