リチウムイオン電池量産工場における、製造工程の基本的なフローをご紹介します。

もちろん、すべての電池が同様ではありませんが、一般的な工程のフローになります。

言葉で説明するよりも、リチウムイオン電池の製造が全体にどのような流れで、何を行うのかがわかりやすいかと思います。

設計工程

セル設計、セルによるバッテリーパック設計、制御回路設計があります。

特定のアプリケーション設計から、筐体に必要なバッテリーサイズ・容量設計を行うカスタマイズの場合、セル設計が可能な要求仕様かの判断が基本となります。

工場での製造フロー(Lithium ion battery factory flow)

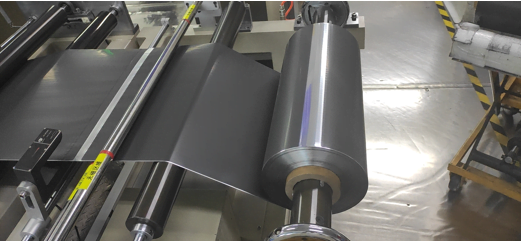

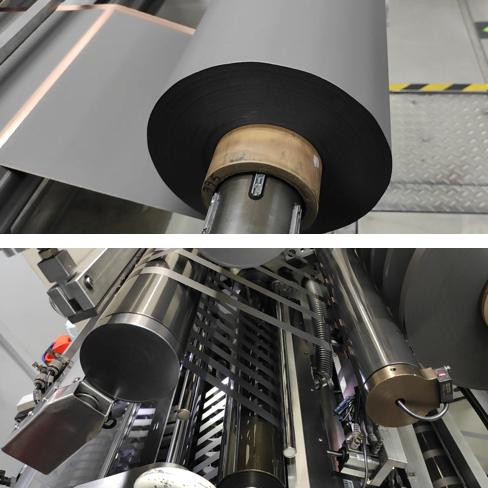

集電箔はロール状態で設備に設置され、コーターにより一定の厚みでスラリーが塗工されます。塗布厚が厚いほど電極上の活物質(スラリー内の)が多く、容量が増えますが、レート特性が低下します。塗布厚が薄いとレート特性は向上しますが容量は減ります。

このように電池の基本性能は、基本的にトレードオフの関係にあります。

電極塗工には大きく、間欠塗工と連続塗工があります。

間欠塗工と連続塗工(全面塗工)

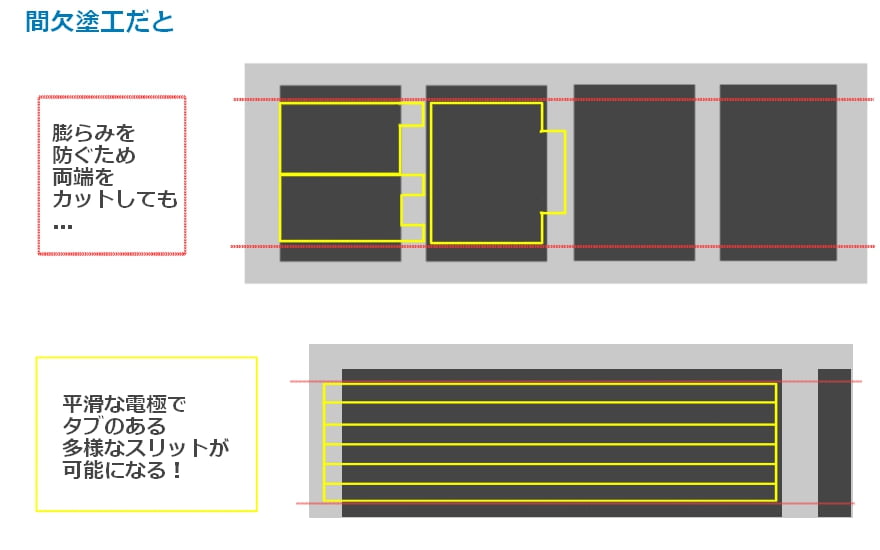

リチウムイオン電池の電極製造で行われる「間欠塗工」は、未塗工部分を挟む塗工方法です。

どのような方法でしょうか。

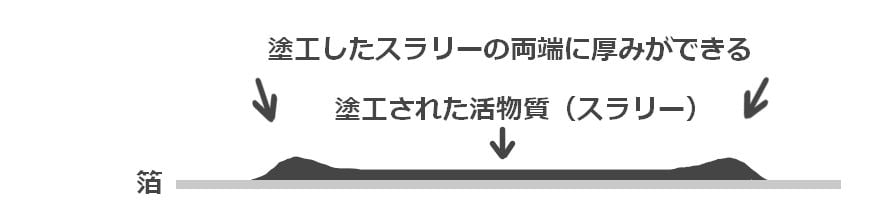

金属箔にスラリーを塗布する際、両端は中央部に比較して厚みが大きくなります。

そのままカットした電極を重ねると、両端の厚い部分が重なり、電池に厚みギャップが出てしまいます。

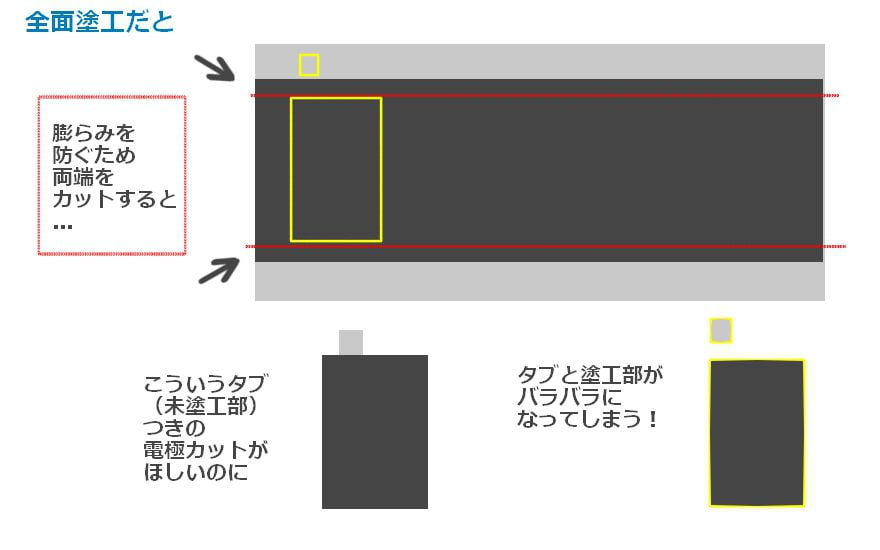

それを避けるため、両端を切り落とすと、今度は電極タブ(+/-ケーブルに外部接続する金属部分、または、タブの溶接に必要な金属部分)が確保できなくなります。

そのため、間欠塗工、つまり、非連続で塗り金属部を間に残した塗工方法が採用されることがあります。

塗工設備、コーターには主に、コンマヘッドとダイヘッドがあります。

コンマヘッドはスラリーが空気に触れる構造のため、一定品質を長時間保てませんが、構造がシンプルで清掃が容易など小回りがきくため、少量多品種の試作に向いており開発段階でよく利用されます。

ダイヘッドは、スラリーが空気に触れず供給されるため、一定品質を保つ連続稼働の大量生産に向いています。構造が複雑なためメンテナンスは難しく、スラリー管理が悪くて停止するなどアクシデントが起こると大変なことになります。

スリッター裁断

未塗工集電箔や、塗工済電極を電池仕様に適した幅にカットするのが、スリッターや電極裁断機です。スリットや打ち抜きの際にバリが出ると不具合原因になるため、刃の精度の高さが求められます。

間欠塗工の電極(負極)とスリッターでカットされた電極。

細長くカットされた電極は、セパレーターと積層され巻回されます。

電極積層後の電解液注入やエージングについては、こちらで触れています。

巻回した実際の電極が電池に使われている様子(不具合品です)